新闻中心

News Center

液庄式榨油机油压达不到标准质

2021-12-10

水力压榨机使用和常见故障排除方法概述:液压榨油机结构紧凑、操作和维护要求较高,如果使用或维护不当,它会引起各种机械故障,不仅影响机械的使用效率、加工产品的质量,甚至损坏零件,缩短机器的使用寿命。本文论述了液压榨油机的使用、维护和常见故障的排除方法。要害词:液压榨油机;使用;常见故障;排除中图分类号:TS223.3文献识别码:A文章编号:1000-8136(2010)27-0045-02液压榨油机的工作原理液压机取油就是利用小的动力产生强大的压力,该方法完全采用液压传递原理,推导出榨油机总压的计算公式:P1=P2(d1d2)²。这一公式中d1表示榨油机汽缸塞径,d2表示动力缸活塞直径,P1表示榨油机总压,P2表示动力缸的施压。

由公式可知,通过小直径高压泵输送时,功率极小,输送P2,在液压架上传递出总压力P1(顶压)。1.1液压传递原理凡液压机榨油系统均包括榨油机本体(压缸体和液压工作缸)、液压系统(油泵、油箱、分油阀与仪表管道)两部分形成的一个回路系统,而且都是用小的动力产生的。在一个封闭的系统中,它的压力的形成使用了任何一个加在液体上的压力(N),都能以恒定的压强(N/m²)传递给系统中任何地方。当压力恒定时,只要改变受压活塞的面积差,便可形成较大的压差。可由计算得到。举例来说,榨油机的总压力等于液体压力(即系统压力)与活塞面积(F1)相乘,即G=PF1。1.2饼面压力与工作压力。

(1)饼面压力是指饼面实际作用于饼面的压力。其大小等于榨油机活塞运动之总压力(推力G)除以饼的实际面积F。

(2)饼面最大压力是指榨油过程中产生高出油率所需的合理压榨压力。其大小应根据油料品种、制胚状况及出油率指标等因素,通过压榨试验后确定。通常可以达到或略低于临界压力。根据经验,采用ZQ35系列小型机型为9~10MPa。

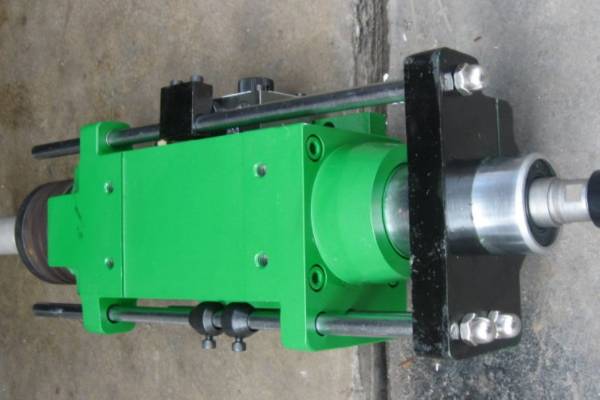

(3)工作压力是指液压系统中液体的压力,如上面提到的ZQ35。液力榨油机的型式及特点2.1卧式液压榨油机适合于软质、高油分油料制浆连续成型,如用于压榨可可仁、芝麻、花生仁等。该水平液压榨油机的特点是饼块横放,流油畅通,有利于提高出油效率,实现清渣、排饼的自动化。水平液压榨油机由主油缸、副油缸、圆柱螺杆、榨缸、进浆阀、液压系统、电气系统等组成。在工作时,齿轮泵将浆液注入榨油机,首先通过进浆总管,然后分配至10号浆阀,使浆液充满十个榨板空腔,然后打开压缩空气阀,依靠空气的压力迫使阀杆关闭进浆阀门。高压油从液体控制系统输送到主缸体内,推动柱塞向前移动,迫使榨板空腔体积减小,内压逐渐升高,使压榨板内的浆料在压力作用下,油脂从料筒中分离出来,经多层不锈钢筛网和滤油板排出,汇入油池。在压榨达到预定工艺要求后,主缸将油压释放,同时副油缸内进入高压油推动活塞,通过出饼拉杆等机构将榨膛打开,油饼脱落排出,并由皮带输送机输送出来。通过粉碎机打碎并用颗粒压榨机造粒,即可送到浸出,提取残渣油脂。副油缸释放压力,压榨板经弹簧复位,再形成空腔,重复上述循环。2.2立式液压榨油机的优点是:占地面积小,便于多种组合安装。依赖于饼块自重退榨,无需另装退榨器。立式油压机可以分为带电动油压榨油机和手摇液压榨油机(如ZQ35型液压榨油机)。ZQ35油压榨油机原为90型油压榨油机的改进型,属于小型垂直液压榨油机,其特点是:结构简单、成本低、操作技术要求低、维护方便、适应性强。适用于榨取油茶籽、花生仁、米糠、黄豆、棉仁、芝麻等各种油料。ZQ35液压榨油机与不同型号的油泵配合,可适应不同工况生产。举例来说,在没有电源的情况下,每台单机配一台ZQSB-35手动油泵作为动力源,即可自成一组。对于电力供应,每台榨油机可配一台JSB2/0.4型电动手动两用泵组成一套机组。如果是大型的,则每6台榨油机可配有一台YS-355型电动油泵。ZQ35液压榨油机结构类似于其它类型的液压榨油机。该设备包括液压工作缸(含油缸、柱塞、密封圈)、筒体(含底板、承饼盘、顶板、四根拉杆、护板)。水力工作缸配置于底板孔座上,底部有一个承饼盘和顶板,四个拉杆支柱及三个固定支架及一个可移动工字钢等部件。所述的压榨圆筒的高度约为1200ml,饼的直径为355mm。

液力榨油机的工艺流程和操作要求有:油料-清理-压平-炒籽-制饼-压出-清油。水力压榨,是把预在制饼机中制成的熟饼,放入榨板间的空腔,然后调整和控制压榨压力,使油脂榨出。所以在操作上,就是对榨油机本体和产生压力的液压系统进行操作。液力系统的工作过程,是按照与榨油机配套的油泵规定的程序,进行变压或控制。在使用过程中,压榨出的油量和原来的土榨油基本上一样,都是采用顶压的方式压榨。每个榨油机的压榨工作流程,分为快榨、慢榨、沥油三个阶段。作业要求先验、试运转工作:首先在油泵试车之前,先在油箱内加一层干净的机械油或植物油,把手柄上下压一下,观察榨油机活塞是否升起来。

如果活塞不升,或手柄受力不大,则应检查缸内各阀,排除管道内气体。然后进行整机耐压试验,试验所用压力为1.25倍工作压力,检查活塞伸出到最大工作行程,稳压15min;压力计读数的下降不能超过测试压力的4%,所有油道应无泄漏,当压力全部卸下后,压力表指针回“0”位,各部分应该没有损伤,拉杆不能有明显的变形,运动部分没有卡滞。